海螺懷寧水泥廠這一技改不僅成了第一個(gè)吃“螃蟹”的成果,而且取得了三個(gè)窯期可保穩(wěn)定生產(chǎn)無需大修的成功實(shí)踐。晶牛集團(tuán)微晶整體三化設(shè)備的誕生對(duì)水泥行業(yè)實(shí)現(xiàn)國家碳達(dá)峰、碳中和目標(biāo)意義重大。

晶牛微晶整體三化下料管2020年初在河北問世并走向市場(chǎng),海螺懷寧水泥率先安裝應(yīng)用,第一個(gè)窯期就凸顯了晶牛集團(tuán)為其量身定做的整體微晶下料管產(chǎn)品特性。它具有高溫不結(jié)皮、保溫隔熱、節(jié)能減排、耐久、確保生產(chǎn)安全及工藝穩(wěn)定、生產(chǎn)提升等眾多優(yōu)點(diǎn)。打通了水泥預(yù)熱器系統(tǒng)百年的生產(chǎn)“瓶頸”。

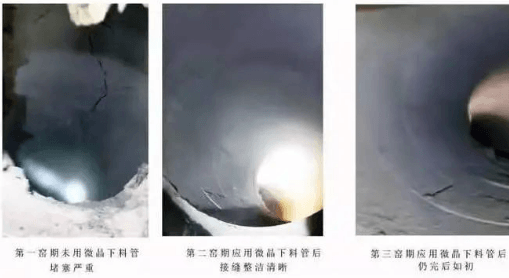

2020年10月份水泥窯檢修時(shí)發(fā)現(xiàn)整體微晶下料管內(nèi)沒有任何結(jié)皮,下料管的接口條紋清新可見,工程技術(shù)人員對(duì)此狀況驚嘆不已,當(dāng)場(chǎng)決定不做任何修正繼續(xù)使用。又經(jīng)過第二窯期的運(yùn)行至今年四月底,再次停窯后發(fā)現(xiàn)下料管仍完好如初,于是順利投入了第三個(gè)窯期的運(yùn)行。

目前,晶牛四耐微晶已經(jīng)在海螺、中建材、新峰、金隅、華潤、臺(tái)泥、山水、紅獅等各大水泥集團(tuán)大批量投入使用。為了滿足水泥生產(chǎn)企業(yè)節(jié)能提效的更高需求,去年底晶牛集團(tuán)在國家低碳節(jié)能政策的鼓舞下,在做好自己“四耐”微晶拳頭產(chǎn)品的同時(shí)積極創(chuàng)新整體“三化”預(yù)熱器系統(tǒng)并將節(jié)能減排、綠色環(huán)保、科技升級(jí)理念融入研發(fā)和生產(chǎn)改造中,將研發(fā)設(shè)計(jì)、設(shè)備制造、安裝投運(yùn)歸入頂層設(shè)計(jì)之中。依托中國首創(chuàng)世界獨(dú)有的航天納米微晶用于了下料管上的高溫觀察窗,水泥生產(chǎn)過程中再不用打開觀察孔觀察預(yù)熱器內(nèi)的生產(chǎn)工況了,即節(jié)能又安全。

晶牛集團(tuán)在整合了晶牛首創(chuàng)的四耐微晶“二代”產(chǎn)品基礎(chǔ)上,加大科技技改力度于春節(jié)前后陸續(xù)推出由四耐微晶嫁接航天微晶,實(shí)現(xiàn)系統(tǒng)預(yù)熱器“三化”裝備,使預(yù)熱器組成部分的下料管、煙室、縮口、膨脹節(jié)、鵝頸管、熱風(fēng)閘閥等全面升級(jí)提效。

春節(jié)前后疫情期間對(duì)河北重點(diǎn)骨干企業(yè)新峰水泥集團(tuán)的三條5000噸級(jí)生產(chǎn)線實(shí)施整體微晶裝備改造。實(shí)施“三化”改造后的預(yù)熱器除不再出現(xiàn)每年二十余次的結(jié)皮故障,且工藝穩(wěn)定、質(zhì)量提升、安裝快捷、確保員工安全等特性外,重點(diǎn)是將低碳節(jié)能大戰(zhàn)略推向一個(gè)前所未有的新高度。大有一勞永逸之效果。這一新技術(shù)、新成果已走在世界前列先后獲得多項(xiàng)國家發(fā)明專利和實(shí)用新型專利。

據(jù)考證,兩次大修不更換過內(nèi)襯裝備,仍在正常使用,這在水泥生產(chǎn)歷史上無此先例。晶牛集團(tuán)將其專利產(chǎn)品四耐微晶安裝在預(yù)熱器的關(guān)鍵部位。經(jīng)過三年多的生產(chǎn)試驗(yàn)證明,微晶內(nèi)襯在水泥窯尾煙室的耐熱性,能滿足正常生產(chǎn)≥1200℃的高溫要求,未發(fā)生脫落、燒裂現(xiàn)象。在未清理的狀態(tài)下,微晶內(nèi)襯處只有2-3毫米的浮塵,且不必清理,達(dá)到了抗結(jié)皮性能的理想狀態(tài)。使每小時(shí)多次放炮崩渣、每班需多名操作人員現(xiàn)場(chǎng)清結(jié)皮的繁重危險(xiǎn)的工作狀態(tài)成為歷史。

晶牛微晶在水泥預(yù)熱器、篦冷機(jī)、磨機(jī)等高溫、易結(jié)皮、高耐磨部位上的應(yīng)用,顛覆了原來的水泥生產(chǎn)操作規(guī)程,提高了產(chǎn)品質(zhì)量,打通了水泥企業(yè)高溫結(jié)皮的生產(chǎn)技術(shù)瓶頸,并顛覆了下料管每窯期必修的歷史。一個(gè)將迅速改變中國傳統(tǒng)工業(yè)生產(chǎn)狀態(tài)與千家萬戶生活狀態(tài)的“微晶”時(shí)代已經(jīng)到來。

晶牛集團(tuán)領(lǐng)導(dǎo)應(yīng)邀與海螺集團(tuán)各部門領(lǐng)導(dǎo)深入交流

聯(lián)系電話:呂總 17733921777 ,劉總 18910037615